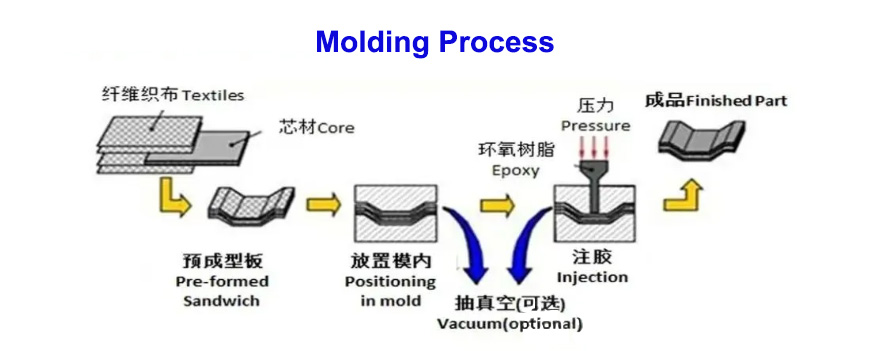

Quá trình đúc khuôn là phương pháp đưa một lượng vật liệu prepreg nhất định vào khoang khuôn kim loại, sử dụng máy ép có nguồn nhiệt để tạo ra nhiệt độ và áp suất nhất định, làm mềm vật liệu prepreg trong khoang khuôn bằng nhiệt, sau đó ép để tạo dòng chảy, lấp đầy khoang khuôn và đóng rắn sản phẩm.

Cáiquá trình đúcĐặc điểm của phương pháp này là cần gia nhiệt trong quá trình tạo hình, mục đích của việc gia nhiệt là làm cho nhựa prepreg mềm ra và chảy, lấp đầy khoang khuôn, và đẩy nhanh phản ứng đóng rắn của vật liệu nền nhựa. Trong quá trình lấp đầy khoang khuôn bằng prepreg, không chỉ vật liệu nền nhựa chảy mà cả vật liệu gia cường cũng chảy theo.nhựaChất nền và các sợi gia cường lấp đầy toàn bộ khoang khuôn cùng một lúc.

Chỉ có độ nhớt của ma trận nhựa là rất lớn, và liên kết đủ mạnh để chảy cùng với các sợi gia cường, do đó quá trình đúc đòi hỏi áp suất đúc lớn hơn. Điều này đòi hỏi khuôn kim loại có độ bền cao, độ chính xác cao và khả năng chống ăn mòn, đồng thời cần sử dụng máy ép nhiệt đặc biệt để kiểm soát nhiệt độ đúc, áp suất, thời gian giữ và các thông số quy trình khác.

Phương pháp đúc có hiệu quả sản xuất cao, độ chính xác về kích thước sản phẩm và độ hoàn thiện bề mặt tốt, đặc biệt đối với các sản phẩm vật liệu composite có cấu trúc phức tạp, thường có thể được đúc một lần mà không làm ảnh hưởng đến tính chất của sản phẩm composite. Nhược điểm chính là thiết kế và chế tạo khuôn phức tạp hơn, và chi phí đầu tư ban đầu lớn hơn. Mặc dù quy trình đúc có những nhược điểm nêu trên, nhưng khuôn đúc vẫn có những ưu điểm riêng.quá trình đúcNó vẫn giữ một vị trí quan trọng trong quy trình đúc vật liệu composite.

1. Chuẩn bị

Thực hiện tốt công đoạn gia công vật liệu prepreg, làm khuôn đúc, sử dụng mẫu thử trong lò nung để hỗ trợ quá trình gia công, và làm sạch khuôn sau khi sử dụng để loại bỏ nhựa thừa và mảnh vụn, giữ cho khuôn luôn sạch sẽ và nhẵn mịn.

2. Cắt và xếp các tấm prepreg

Sản phẩm sẽ được làm từ nguyên liệu sợi carbon đã chuẩn bị sẵn, sau khi được kiểm duyệt, sẽ tính toán diện tích nguyên liệu, vật liệu, số lượng tấm, xếp chồng từng lớp nguyên liệu, đồng thời ép sơ bộ các lớp vật liệu thành hình dạng đều đặn, đạt chất lượng nhất định và có độ đặc cao.

3. Tạo hình và đóng rắn

Đặt các nguyên liệu thô đã xếp chồng vào khuôn, đồng thời đặt các túi khí nhựa bên trong, đóng khuôn lại, đưa toàn bộ vào máy ép khuôn. Áp suất và nhiệt độ của các túi khí nhựa bên trong được giữ ở mức không đổi, và thời gian đóng rắn được thiết lập cố định để quá trình diễn ra.

4. Làm nguội và tháo khuôn

Sau một thời gian tạo áp suất bên ngoài khuôn, trước tiên làm nguội trong một khoảng thời gian, sau đó mở khuôn, tháo khuôn và làm sạch phần bên ngoài khuôn.

5. Gia công tạo hình

Sau khi tháo khuôn, sản phẩm cần được làm sạch bằng bàn chải thép hoặc bàn chải đồng để cạo sạch phần nhựa thừa, sau đó dùng khí nén thổi sạch và đánh bóng sản phẩm, làm cho bề mặt nhẵn mịn và sạch sẽ.

6. Kiểm tra không phá hủy và kiểm tra cuối cùng

Việc kiểm tra không phá hủy và kiểm tra cuối cùng sản phẩm được thực hiện theo yêu cầu của tài liệu thiết kế.

Kể từ khi ra đờivật liệu composite sợi carbonDo luôn bị hạn chế bởi chi phí sản xuất và chu kỳ sản xuất, vật liệu sợi carbon chưa được ứng dụng rộng rãi. Quyết định về chi phí và chu kỳ sản xuất sợi carbon phụ thuộc vào quy trình tạo hình. Có nhiều quy trình tạo hình vật liệu composite sợi carbon, chẳng hạn như RTM, VARI, bể ép nóng, sấy khô bằng lò nung (OOA), v.v., nhưng đều có hai điểm nghẽn: 1, thời gian chu kỳ tạo hình dài; 2, giá thành cao (so với kim loại và nhựa). Quy trình tạo hình bằng vật liệu prepreg, như một loại quy trình tạo hình, có thể thực hiện sản xuất hàng loạt và giảm chi phí sản xuất, do đó ngày càng được sử dụng rộng rãi.

Thời gian đăng bài: 09/01/2025