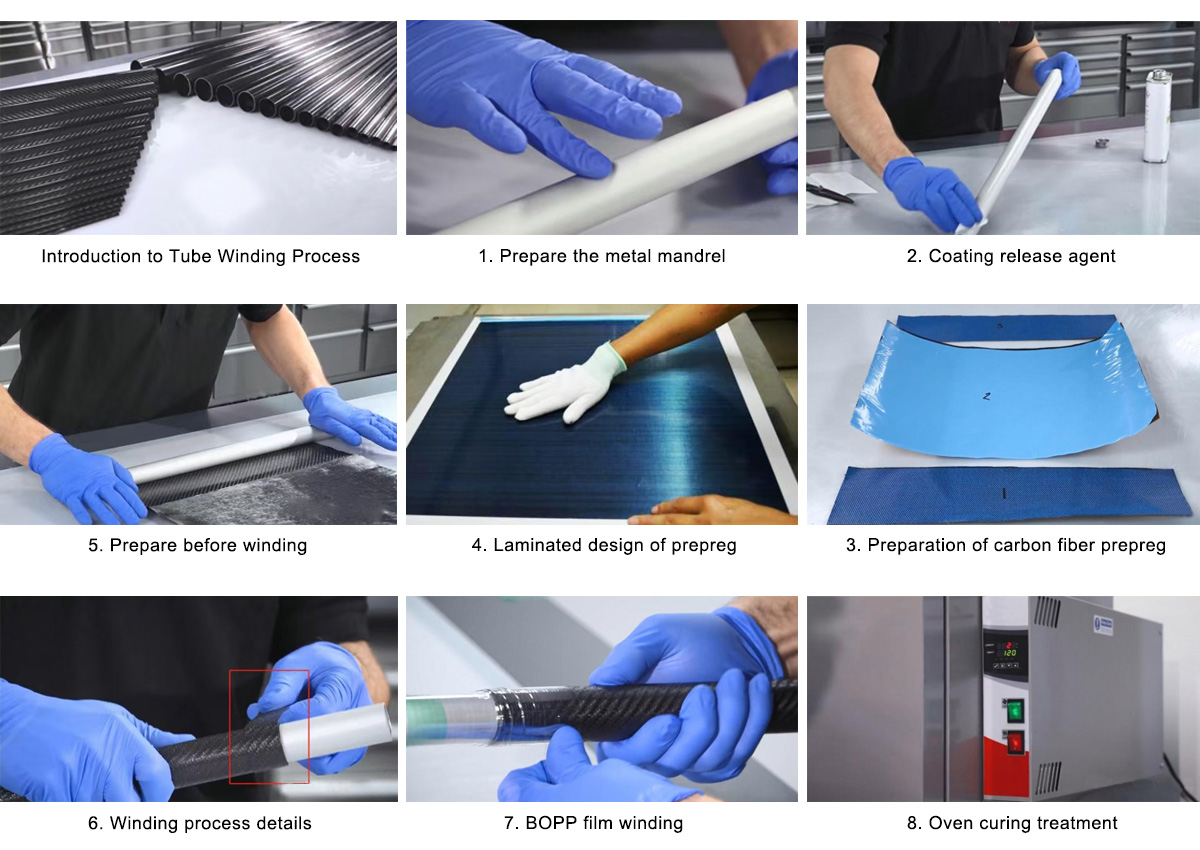

1. Giới thiệu về quy trình quấn ống

Thông qua hướng dẫn này, bạn sẽ học cách sử dụng quy trình quấn ống để tạo hình các cấu trúc dạng ống bằng vật liệu composite sợi carbon trên máy quấn ống, từ đó tạo ra các cấu trúc có độ bền cao.ống sợi carbonQuá trình này thường được các nhà sản xuất vật liệu composite sử dụng.

Nếu bạn muốn sản xuất các ống có cạnh song song hoặc hình nón liên tục, quy trình quấn ống là lựa chọn lý tưởng. Tất cả những gì bạn cần là một trục kim loại có kích thước phù hợp và một lò nung để tạo ra các ống sợi carbon tùy chỉnh theo yêu cầu cụ thể của bạn.

Đối với các ống sợi carbon có hình dạng phức tạp, chẳng hạn như tay lái hoặc các cấu trúc khung ống phức tạp hơn như phuộc giảm xóc hoặc khung xe đạp, công nghệ đúc tách khuôn là phương pháp được ưu tiên. Bây giờ chúng ta sẽ trình bày cách sử dụng công nghệ đúc tách khuôn để sản xuất các ống sợi carbon phức tạp này.

2. Gia công và chuẩn bị trục gá kim loại

- Tầm quan trọng của trục gá kim loại

Trước khi bắt đầu quá trình quấn ống, bước đầu tiên là chuẩn bị các trục kim loại. Các trục kim loại phải phù hợp với đường kính trong của ống, và độ nhẵn bề mặt cũng như quá trình xử lý sơ bộ thích hợp là rất quan trọng. Ngoài ra, các trục kim loại phải được xử lý sơ bộ đúng cách, chẳng hạn như làm sạch và bôi chất tách khuôn, để đơn giản hóa quá trình tháo khuôn sau đó.

Trong quá trình quấn ống, trục kim loại đóng vai trò rất quan trọng vì nó phải chịu lực để đỡ ống.sợi carbon tiền chếĐể đảm bảo quá trình quấn diễn ra suôn sẻ, việc chuẩn bị trước trục kim loại có kích thước phù hợp là rất cần thiết. Vì sợi carbon sẽ được quấn quanh bề mặt ngoài của trục, nên đường kính ngoài của trục phải khớp với đường kính trong của ống sợi carbon cần sản xuất.

- Bôi chất chống dính

Chất tách khuôn giúp giảm ma sát và đảm bảo quá trình tháo khuôn diễn ra suôn sẻ; chúng phải được thoa đều lên bề mặt trục gá. Sau khi trục gá kim loại được chuẩn bị, bước tiếp theo là thoa chất tách khuôn. Các chất tách khuôn thường được sử dụng bao gồm dầu silicon và parafin, giúp giảm ma sát hiệu quả giữa sợi carbon và trục gá kim loại.

Trên trục kim loại đã chuẩn bị, chúng ta phải đảm bảo nó được làm sạch kỹ lưỡng và bề mặt càng nhẵn càng tốt để tạo điều kiện thuận lợi cho việc tháo khuôn sản phẩm. Sau đó, chất chống dính cần được thoa đều lên bề mặt trục.

3. Chuẩn bị vật liệu prepreg sợi carbon

- Các loại và ưu điểm của vật liệu composite tiền chế (prepreg)

Chỉ có vật liệu composite sợi carbon (prepregs) mới đáp ứng được các yêu cầu cao về độ chính xác khi quấn và dễ thao tác. Mặc dù về mặt lý thuyết, các loại vật liệu gia cường khác, chẳng hạn như vải khô tẩm epoxy, có thể được sử dụng trong quá trình quấn, nhưng trên thực tế, chỉ có vật liệu composite sợi carbon mới đáp ứng được các yêu cầu cao về độ chính xác và dễ thao tác trong quy trình này.

Trong hướng dẫn này, chúng ta sẽ sử dụng một phương pháp xếp lớp prepreg cụ thể để nâng cao hiệu suất của ống dẫn.

- Thiết kế lớp vật liệu Prepreg

Một lớp vật liệu prepreg dệt được đặt ở mặt trong của ống, tiếp theo là một vài lớp vật liệu prepreg định hướng đơn, và cuối cùng là một lớp vật liệu prepreg dệt khác được phủ lên mặt ngoài của ống. Thiết kế lớp phủ này tận dụng tối đa ưu điểm về hướng sợi của vật liệu prepreg dệt theo trục 0° và 90°, giúp tăng cường đáng kể hiệu suất của ống. Phần lớn các vật liệu prepreg định hướng đơn được đặt theo trục 0° mang lại độ cứng dọc tuyệt vời cho ống.

4. Quy trình quấn ống

- Chuẩn bị trước khi quấn dây

Sau khi hoàn thành thiết kế lớp vật liệu prepreg, quy trình tiếp tục đến công đoạn quấn ống. Quá trình xử lý prepreg bao gồm việc loại bỏ màng PE và giấy chống dính, đồng thời giữ lại các khu vực chồng lấp thích hợp. Bước này rất quan trọng để đảm bảo quá trình quấn ống tiếp theo diễn ra suôn sẻ.

- Chi tiết về quy trình quấn dây

Trong quá trình quấn, điều cần thiết là đảm bảo việc quấn các vật liệu prepreg một cách trơn tru, với trục lõi kim loại được đặt ổn định và lực được tác dụng đồng đều. Trục lõi kim loại nên được đặt ổn định ở mép của lớp prepreg đầu tiên, đảm bảo lực được tác dụng đều.

Trong quá trình quấn, có thể quấn thêm các vật liệu prepreg ở hai đầu để tạo điều kiện thuận lợi cho việc tháo sản phẩm trong quá trình tách khuôn.

- Màng BOPP

Ngoài vật liệu prepreg, màng BOPP cũng có thể được sử dụng để bọc. Màng BOPP làm tăng áp lực nén, bảo vệ và bịt kín vật liệu prepreg. Khi sử dụng màng bọc BOPP, điều quan trọng là phải đảm bảo độ chồng chéo đủ giữa các lớp băng dính.

5. Quy trình sấy bằng lò

- Nhiệt độ và thời gian đóng rắn

Sau khi bọc chặt vật liệu sợi carbon gia cường prepreg, nó được đưa vào lò để làm cứng. Kiểm soát nhiệt độ rất quan trọng trong quá trình làm cứng trong lò, vì các loại prepreg khác nhau có điều kiện làm cứng khác nhau. Bước này rất quan trọng để đảm bảo tính ổn định của vật liệu và nâng cao hiệu suất.

Thông qua môi trường nhiệt độ cao trong lò nướng,sợi carbonvà chất nền nhựa phản ứng hoàn toàn, tạo thành vật liệu composite bền chắc.

6. Loại bỏ và xử lý

Sau khi gỡ bỏ lớp màng BOPP, sản phẩm đã đóng rắn có thể được lấy ra. Màng BOPP có thể được gỡ bỏ sau khi đóng rắn. Nếu cần, có thể cải thiện vẻ ngoài bằng cách chà nhám và sơn. Để tăng thêm tính thẩm mỹ, có thể thực hiện thêm các quy trình hoàn thiện như chà nhám và sơn.

Thời gian đăng bài: 11/08/2025