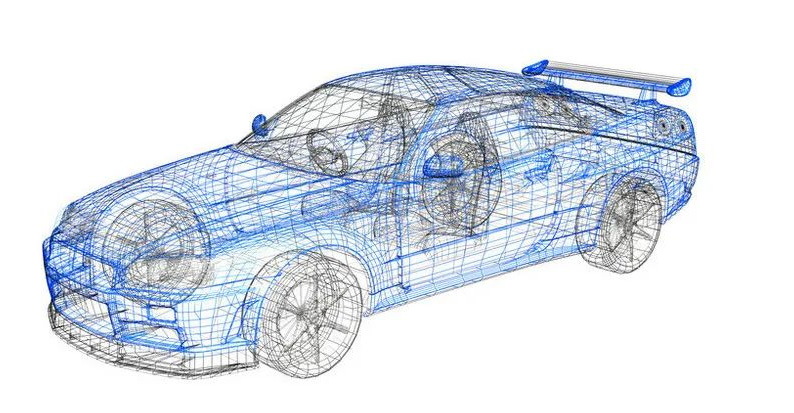

Cánh sau là gì?

Cánh gió đuôi xe, hay còn gọi là "spoiler", thường được sử dụng trên các dòng xe thể thao, có tác dụng giảm lực cản không khí hiệu quả ở tốc độ cao, tiết kiệm nhiên liệu, đồng thời mang lại vẻ ngoài và tính thẩm mỹ tốt.

Chức năng chính của cánh gió sau là tạo ra lực thứ tư tác động lên xe, đó là lực bám đường. Nó có thể bù đắp một phần lực nâng, giúp xe "lơ lửng", giảm ảnh hưởng của lực cản gió, nhờ đó xe có thể chạy sát mặt đường hơn, cải thiện tốc độ và độ ổn định khi lái xe.

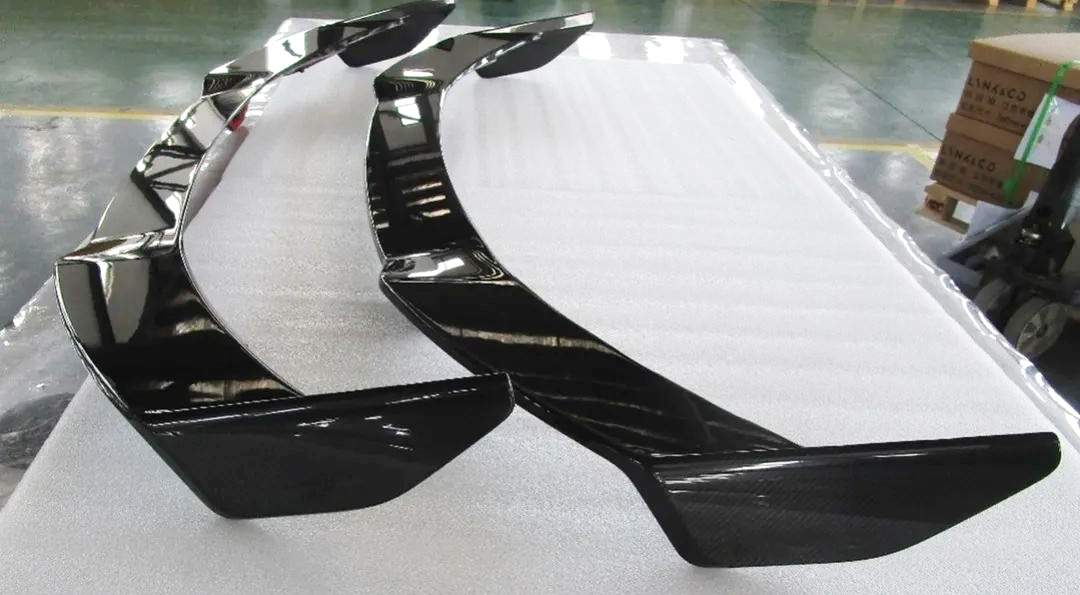

Cánh gió sau bằng sợi carbon nguyên khối HRC

Quy trình sản xuất cánh đuôi hiện nay chủ yếu sử dụng phương pháp ép phun nhựa hoặc ép chân không vật liệu composite sợi, nhưng lại có những nhược điểm sau:

Độ cứng và độ bền của cánh gió sau được đúc bằng phương pháp ép phun không đủ, dẫn đến tuổi thọ ngắn;

Bề mặt của vây đuôi bằng nhựa và vây đuôi được đúc bằng phương pháp hút chân không không đẹp mắt, không đáp ứng được yêu cầu của các mẫu cao cấp theo đuổi vẻ ngoài độc đáo và tinh tế;

Vây đuôi truyền thống được kết hợp thành hình dạng tổng thể thông qua quá trình liên kết thứ cấp, nhưng phương pháp sản xuất này có nhược điểm là hiệu quả gia công thấp, sản phẩm dễ bị cong vênh và biến dạng, và khe hở liên kết ảnh hưởng nghiêm trọng đến hình dáng bên ngoài;

Ngoài ra, các bộ phận ngoại thất và kết cấu ô tô được sản xuất trước đây bằng quy trình ép chân không hoặc ép khuôn PCM tại Trung Quốc về cơ bản chỉ ở mức độ thử nghiệm, kích thước và hiệu năng không ổn định, không đáp ứng được yêu cầu về sản lượng hàng loạt và tính ổn định của ngành công nghiệp ô tô.

Nhóm nghiên cứu HRC đã khám phá một loạt các công nghệ sản xuất và thử nghiệm như kiểm định vật liệu, thiết kế cấu trúc, phân tích mô phỏng, phát triển khuôn mẫu, phát triển dụng cụ CNC, phát triển dụng cụ liên kết và công nghệ thử nghiệm, vượt qua khó khăn từng bước một và đã thành công trong việc phát triển một chiếc đuôi bằng sợi carbon nguyên khối. Sản phẩm có hình dạng phức tạp, vẻ ngoài đẹp mắt, đáp ứng các yêu cầu chức năng khắt khe, tính chất cơ học mạnh mẽ và yêu cầu về trọng lượng nhẹ, với tổng trọng lượng dưới 1,6 kg.

Quy trình sản xuất cánh đuôi hiện nay chủ yếu sử dụng phương pháp ép phun nhựa hoặc ép chân không vật liệu composite sợi, nhưng lại có những nhược điểm sau:

Độ cứng và độ bền của cánh gió sau được đúc bằng phương pháp ép phun không đủ, dẫn đến tuổi thọ ngắn;

Bề mặt của vây đuôi bằng nhựa và vây đuôi được đúc bằng phương pháp hút chân không không đẹp mắt, không đáp ứng được yêu cầu của các mẫu cao cấp theo đuổi vẻ ngoài độc đáo và tinh tế;

Vây đuôi truyền thống được kết hợp thành hình dạng tổng thể thông qua quá trình liên kết thứ cấp, nhưng phương pháp sản xuất này có nhược điểm là hiệu quả gia công thấp, sản phẩm dễ bị cong vênh và biến dạng, và khe hở liên kết ảnh hưởng nghiêm trọng đến hình dáng bên ngoài;

Ngoài ra, các bộ phận ngoại thất và kết cấu ô tô được sản xuất trước đây bằng quy trình ép chân không hoặc ép khuôn PCM tại Trung Quốc về cơ bản chỉ ở mức độ thử nghiệm, kích thước và hiệu năng không ổn định, không đáp ứng được yêu cầu về sản lượng hàng loạt và tính ổn định của ngành công nghiệp ô tô.

Nhóm nghiên cứu HRC đã khám phá một loạt các công nghệ sản xuất và thử nghiệm như kiểm định vật liệu, thiết kế cấu trúc, phân tích mô phỏng, phát triển khuôn mẫu, phát triển dụng cụ CNC, phát triển dụng cụ liên kết và công nghệ thử nghiệm, vượt qua khó khăn từng bước một và đã thành công trong việc phát triển một chiếc đuôi bằng sợi carbon nguyên khối. Sản phẩm có hình dạng phức tạp, vẻ ngoài đẹp mắt, đáp ứng các yêu cầu chức năng khắt khe, tính chất cơ học mạnh mẽ và yêu cầu về trọng lượng nhẹ, với tổng trọng lượng dưới 1,6 kg.

Ưu điểm của cánh gió sau bằng sợi carbon

Công nghệ đúc khuôn tích hợp sản phẩm. Sản phẩm có thể được sản xuất ổn định theo lô, không chỉ nâng cao hiệu quả sản xuất mà còn tiết kiệm chi phí phát triển và giảm giá thành sản phẩm.

Quy trình đúc nguyên khối giúp giảm thiểu công đoạn liên kết và tránh hiện tượng cong vênh, biến dạng trong quá trình liên kết. Ngoài ra, thiết kế độc đáo của sản phẩm này còn làm nổi bật vẻ thể thao của toàn bộ chiếc xe.

Sản phẩm dễ lắp đặt và thuận tiện cho việc tháo dỡ và bảo trì sau này, đáp ứng nhu cầu của khách hàng về sự tiện lợi trong việc lắp ráp xe. Bằng cách sử dụng sự kết hợp giữa kết nối cơ khí bằng bu lông tán đinh và kết nối nhanh bằng nhựa, phương pháp lắp ráp an toàn và đáng tin cậy hơn.

Thiết kế đường phân tách sản phẩm hợp lý, đảm bảo kiểm soát đường phân tách sản phẩm trong phạm vi 0,2mm, nhằm mang lại hiệu ứng vân 3K đẹp mắt trên bề mặt.

Bề mặt được bảo vệ bởi lớp sơn có độ bóng cao, đáp ứng thử nghiệm lão hóa ánh sáng hơn 2000 giờ và thử nghiệm hiệu suất lão hóa nhiệt, đồng thời đảm bảo vẻ ngoài đẹp mắt của sản phẩm.

Tổng trọng lượng của sản phẩm dưới 1,6 kg. Trong khi đạt được trọng lượng nhẹ, sản phẩm đáp ứng hơn 30 bài kiểm tra hiệu năng như thử nghiệm rung động tần số cao 5-200HZ và thử nghiệm va đập ở nhiệt độ thấp -30°C.

Thiết kế cấu trúc rỗng bên trong giúp giảm đáng kể trọng lượng sản phẩm, từ đó giảm hiệu quả lực cản gió và mức tiêu thụ nhiên liệu. Các thử nghiệm cho thấy việc lắp ráp sản phẩm này có thể tăng lực ép xuống ở tốc độ tối đa từ 11kg lên 40kg trong điều kiện hệ số cản gió về cơ bản không thay đổi, giúp tăng cường đáng kể độ ổn định khi điều khiển.

Ứng dụng sợi carbon cho cánh gió sau

Sản phẩm này sở hữu một số quyền sở hữu trí tuệ độc lập và đã được sản xuất hàng loạt. Phản hồi từ thị trường và sự hài lòng của khách hàng đối với sản phẩm này rất tốt, điều này thúc đẩy mạnh mẽ sự phát triển và ứng dụng các bộ phận sợi carbon trong ngành công nghiệp ô tô.

Thời gian đăng bài: 11/03/2022